Sei un’azienda manifatturiera che produce macchinari avvalendosi di componentistica esterna? Potresti essere a rischio di fermi non previsti del ciclo produttivo.

Per prevenirli, bisogna saper agire d’anticipo sia sulle cause interne che su quelle esterne.

Qualsiasi azienda manifatturiera si trova a dover affrontare, più o meno frequentemente, un evento improvviso che ha come effetto l’interruzione temporanea non prevista dei cicli produttivi.

I fattori scatenanti possono essere molteplici, fra gli altri:

- un guasto meccanico

- un errore da parte dell’operatore

- mancanza di componenti o ritardi nella consegna degli stessi

- componenti meccanici che si rivelano non conformi in fase di assemblaggio.

Qualunque sia la causa, il risultato è un fermo imprevisto del ciclo produttivo, che comporta perdite anche e soprattutto in termini economici, l’entità delle quali è legata a diversi elementi: la durata dello stop, la strategicità del processo interrotto e la capacità di gestione e di recupero.

Qual è l’entità dei danni derivanti da fermi produttivi non previsti?

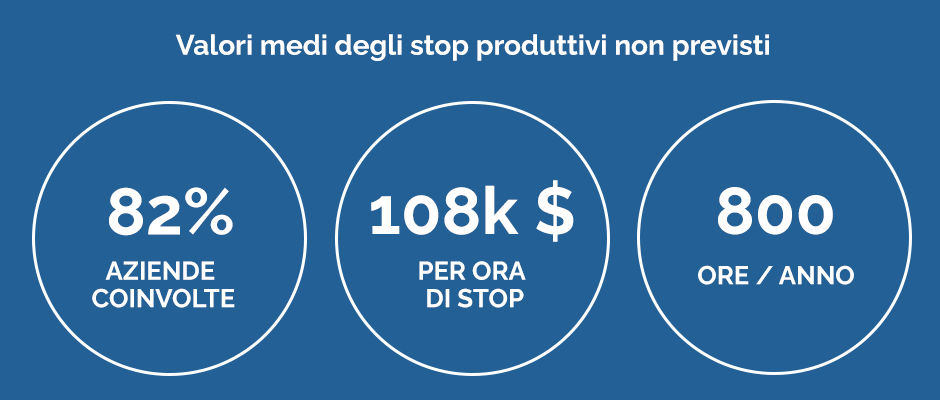

Già in era pre-Covid, e prima dell’aumento dei costi energetici e delle difficoltà di reperimento delle materie prime insorte tra il 2021 e il 2022, alcuni studi statunitensi hanno stimato che:

- 800 sono le ore di fermo macchina che una grossa azienda di produzione si trova ad affrontare, in media, ogni anno

- le perdite per ora durante un fermo macchina si aggirano fra gli 84.000$ e i 108.000$, che si tratti di compagnie IT così come di aziende manifatturiere (fonte).

Per le aziende automotive le perdite possono arrivare a 20,000 $ al minuto. - l’82% delle aziende ha subito un fermo macchina non previsto negli ultimi tre anni.

- la durata media di uno stop produttivo non previsto è di 4 ore

- uno stop imprevisto del ciclo produttivo costa in media 10 volte in più rispetto ad un fermo previsto o pianificato.

Come si calcolano le perdite economiche di uno stop produttivo?

L’impatto economico di un downtime (termine che definisce un arresto imprevisto della produzione, di qualsiasi durata temporale) è articolato da quantificare, perché si deve tener conto sia delle perdite tangibili che di quelle non tangibili.

Fra le perdite tangibili rientrano valori più facili da quantificare, fra i quali i più evidenti sono:

- la diminuzione di pezzi prodotti

- il costo del personale costretto a fermarsi all’improvviso

- successivamente, il costo degli straordinari necessari per recuperare parte della mancata produzione.

Altre perdite, definite non tangibili, sono meno ovvie ma non meno incidenti a livello di conseguenze economiche. Fra queste:

- la perdita di fiducia da parte del cliente nel caso in cui non si riesca a recuperare nei tempi previsti la produzione

- l’impoverimento delle scorte

- la perdita di nuove opportunità commerciali dovuta al dispendio di energie rivolte alla risoluzione del problema, che sottraggono tempo e risorse ad innovazione e sviluppo.

È possibile ridurre gli eventi improvvisi all’origine dei fermi produttivi?

Innanzitutto, è utile introdurre una distinzione fra eventi imprevisti con origine interna ed esterna all’azienda.

Eventi imprevisti con origine interna

Fra gli eventi con origine interna che più di frequente provocano blocchi produttivi improvvisi rientrano i guasti meccanici e l’errore umano.

Questi stop produttivi sono più facilmente controllabili dall’azienda stessa e possono essere ridotti giocando d’anticipo:

- prevedendo dei controlli periodici al parco macchine per monitorare in modo continuativo i possibili rischi (ad esempio procurando con anticipo quelle parti di ricambio che risultano più difficili da reperire)

- investendo in soluzioni IT per l’industria manifatturiera

- attraverso la formazione e l’aggiornamento continuo del personale.

Eventi imprevisti con origine esterna

Fra gli eventi imprevisti con origine esterna rientrano le problematiche legate alla fornitura di materie e componenti, fra le più frequenti:

- il mancato rispetto dei tempi di consegna delle forniture

- la non conformità dei componenti da assemblare, che può essere causata dal mancato rispetto di misure e geometrie così come dalla scelta di materiali non idonei per la realizzazione del componente.

I rischi legati alla fornitura di componenti sono aumentati in particolare nell’ultimo biennio, a causa delle difficoltà di approvvigionamento delle materie prime e dei trasporti in periodo pandemico, post-pandemico e bellico, che hanno coinvolto tanto le aziende manifatturiere mondiali quanto le compagnie logistiche.

Le conseguenze, catastrofiche in primis per le aziende produttive che erano solite dislocare all’estero parte dei componenti dei propri beni e macchinari, sembrano sempre meno destinate a rientrare nell’immediato (fonte).

In questo caso, prevenire il problema risulta più sfidante, trattandosi di imprevisti fuori dal controllo aziendale in senso stretto.

Quali sono, dunque, le possibili soluzioni per evitare che la fornitura di componenti meccanici di precisione interferisca negativamente sulla produzione, con conseguenti interruzioni del ciclo produttivo?

In quanto indipendenti dall’azienda, per essere almeno parzialmente arginate queste problematiche richiedono di intervenire a monte. Ad esempio aggiornando le competenze interne di uffici acquisti ed uffici tecnici, spesso abituati a valutare i fornitori sulla base di parametri pre-pandemici che tendevano a favorire il minor prezzo o le dimensioni aziendali a discapito di altri elementi.

Su quali parametri intervenire per prevenire gli eventi imprevisti legati ai canali di fornitura?

Con riferimento particolare ai fornitori di componenti meccaniche di precisione, ma non solo, in fase di valutazione e selezione è consigliabile tenere in considerazione alcune caratteristiche che l’azienda prescelta dovrebbe presentare:

- una struttura aziendale organizzata (e non necessariamente di grandi dimensioni)

- un parco macchine moderno e tecnologicamente avanzato, in grado di lavorare anche in non presidiato

- l’ufficio tecnico interno, in grado di analizzare disegni e materiali richiesti e suggerire eventuali modifiche volte ad ottenere un risultato eccellente, ottimizzando tempi e costi, arrivando talvolta ad una ottimizzazione della produzione

- una sala metrologica - controllo interno di misure e geometrie, che evita imprecisioni anche micrometriche, altrimenti rilevabili solo in fase di assemblaggio finale (a meno che non si disponga di un controllo qualità interno)

- la capacità di gestire l’intero ciclo produttivo internamente, senza demandare a terzi parte o tutta la produzione del componente

- la presenza di referenze concrete e positive.

Fondamentale è diventato anche il rapporto che si instaura tra cliente e fornitore: alcuni aspetti meno tecnici, che fino ad ora abbiamo potuto sottovalutare, stanno diventando centrali per prevenire stop produttivi legati alla fornitura dei componenti.

In primis, non andrebbe solo prediletto ma preteso che il fornitore nomini un referente diretto con l’obiettivo di garantire una comunicazione costante sullo stato di avanzamento della produzione. Un’informazione tempestiva di eventuali criticità permetterà quantomeno di arginare lo stop produttivo, evitando ritardi sull’intero progetto.

Speriamo che questo approfondimento possa esserti utile.

Ci piace pensare che potremmo esserti utili anche affiancandoti nella riduzione degli stop produttivi legati ad imprevisti nella fornitura di componenti, come abbiamo fatto ad oggi con più di 400 aziende grazie all’utilizzo di tecniche di lavorazione altamente affidabili, serrate procedure di controllo dei componenti realizzati, e ai servizi di revisione tecnica preventiva sui progetti.

Il nostro Ufficio Tecnico Interno sta mettendo a disposizione delle Aziende un servizio di consulenza tecnica gratuita progettuale: revisioniamo il disegno del tuo particolare meccanico per verificare i margini di ottimizzazione di costi e tempi di realizzazione.